Blog

Industria 4.0

Calcolo costi di produzione: soluzioni per la tua azienda

Giacomo Minichiello

Nel mondo aziendale, ottimizzare i processi produttivi è fondamentale per garantire la competitività e la redditività. Prima di tutto, una delle attività chiave in questo senso è il calcolo dei costi di produzione, ovvero la determinazione precisa di quanto costa realizzare un prodotto o un servizio. Sapere esattamente come gestire e monitorare questi costi aiuta le aziende a prendere decisioni strategiche, migliorare i margini e aumentare l’efficienza complessiva. In questo articolo, inoltre, scoprirai cosa significa calcolare i costi di produzione, perché è importante farlo correttamente, quali errori evitare e come Logikamente può supportarti con soluzioni digitali efficaci.

Cosa si intende per costi di produzione

I costi di produzione rappresentano l’insieme delle spese sostenute per realizzare un bene o un servizio. In particolare, questi costi possono essere suddivisi in due categorie principali:

- Costi diretti: materie prime, manodopera diretta e materiali specifici utilizzati nel processo produttivo.

- Costi indiretti: spese generali come ad esempio energia, manutenzione, fermi macchina e inefficienze che non sono facilmente imputabili a un singolo prodotto ma che contribuiscono comunque alla produzione.

Calcolare correttamente i costi di produzione significa quindi quantificare tutte queste spese per ottenere il costo totale e il costo unitario di ciascun prodotto o servizio. Questo dato, infatti, è cruciale per gestire la redditività, definire i prezzi e valutare l’efficienza aziendale.

Perché è importante calcolare i reali costi di produzione

Calcolare con precisione i costi di produzione è essenziale per diverse ragioni. In primo luogo, consente di stabilire prezzi di vendita che coprano tutte le spese e garantiscano un margine di profitto adeguato. Senza un calcolo accurato, si rischia di sottovalutare i costi e quindi di vendere a prezzi troppo bassi, compromettendo la sostenibilità dell’azienda.

Inoltre, conoscere i reali costi permette di individuare inefficienze o sprechi nel processo produttivo, favorendo interventi mirati per ridurre le spese inutili. Questo aspetto è particolarmente importante in un mercato competitivo, dove l’ottimizzazione dei costi può rappresentare un vantaggio strategico.

Infine, un’analisi dettagliata dei costi è utile per pianificare investimenti futuri, gestire il budget e migliorare la gestione finanziaria complessiva dell’azienda.

Errori da evitare nel calcolo dei costi di produzione

Durante il calcolo dei costi di produzione è facile incorrere in alcuni errori comuni che possono compromettere l’affidabilità dei dati. Tra i principali, possiamo elencare:

- Sottovalutare i costi indiretti: spesso si tende a considerare solo i costi diretti, dimenticando le spese generali che, però, incidono significativamente sul totale.

- Non aggiornare regolarmente i dati: i costi possono variare nel tempo, perciò è importante rivedere e aggiornare periodicamente le analisi per mantenere precisione e rilevanza.

- Ignorare i costi nascosti: ad esempio, costi di gestione scorte, sprechi di materiale o inefficienze operative che spesso non vengono contabilizzati.

Evitare questi errori, pertanto, significa aumentare l’affidabilità del calcolo e la qualità delle decisioni che ne derivano.

Come calcolarli correttamente passo dopo passo

Per effettuare un calcolo preciso dei costi di produzione, è utile seguire un metodo strutturato. In primo luogo, bisogna:

- Identificare i costi diretti: raccogliere tutti i dati relativi alle materie prime, manodopera diretta e altri materiali utilizzati direttamente nella produzione.

- Determinare i costi indiretti: includere spese come energia, affitti, manutenzione, ammortamenti e qualsiasi altro costo generale che contribuisce al processo produttivo.

- Calcolare il costo totale di produzione: sommare costi diretti e indiretti per ottenere la spesa complessiva necessaria a produrre un certo quantitativo di beni o servizi.

- Calcolare il costo unitario: dividere il costo totale per il numero di unità prodotte, per capire quanto costa realizzare ogni singolo prodotto.

- Aggiornare e monitorare regolarmente i dati: è fondamentale rivedere questo calcolo con cadenza regolare per tenere conto di eventuali variazioni dei costi o modifiche nel processo produttivo.

Seguendo questo approccio, è possibile avere un quadro chiaro e affidabile dei costi, fondamentale per una gestione aziendale efficace.

Quali sono le soluzioni per calcolare i costi di produzione

L’adozione di soluzioni software su misura nei processi produttivi consente non solo la raccolta automatizzata dei dati, ma soprattutto l’analisi attraverso KPI mirati, fondamentali per una corretta determinazione dei costi.

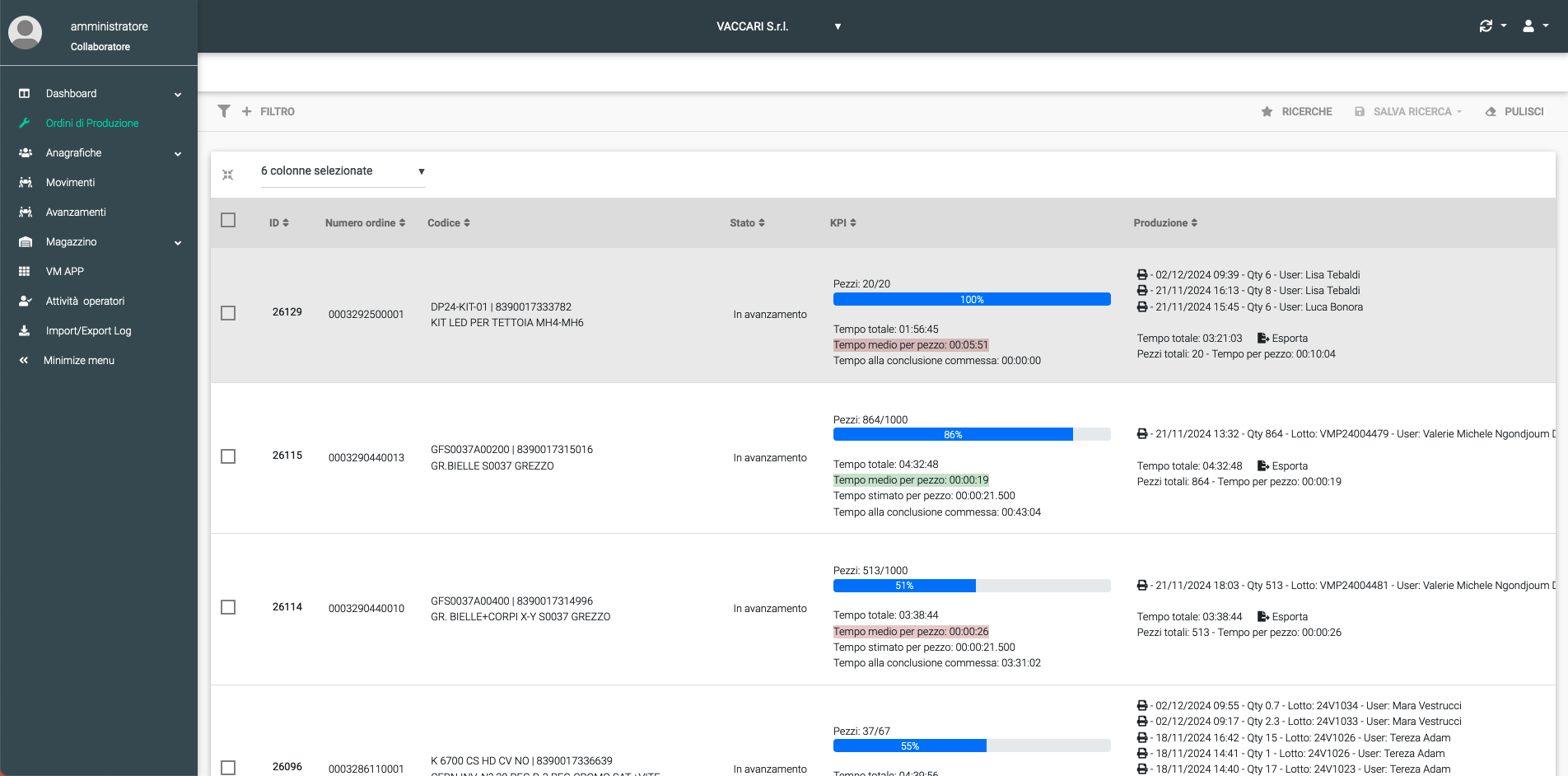

Software MES per la misurazione dei costi di processo e di efficienza produttiva

Il software MES permette di monitorare e tracciare in tempo reale le attività di produzione, rendendo possibile la raccolta e l’analisi di indicatori critici per la valutazione dei costi industriali.

KPI principali:

- Tempo ciclo reale

Permette di confrontare il tempo reale con quello standard e identificare extra-costi derivanti da inefficienze - Scarto di produzione

Impatta direttamente sul costo unitario e sui costi di rilavorazione o smaltimento - Lead Time di produzione

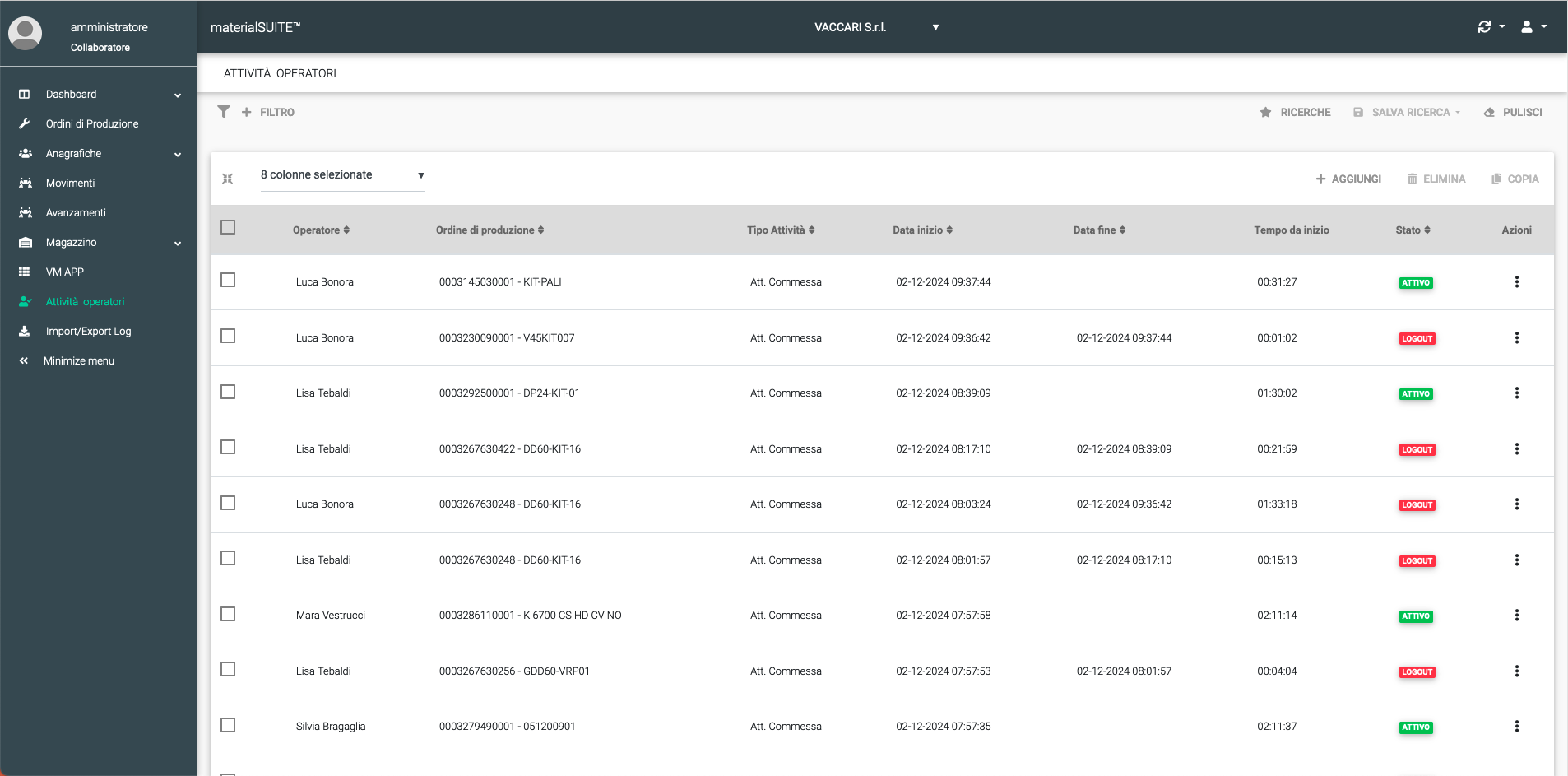

Software MTM per la misurazione dei costi della manodopera

Il software MTM permette di definire e standardizzare i tempi tecnici delle operazioni manuali, offrendo una visione oggettiva dell’efficienza del lavoro diretto.

KPI principale:

OLE (Overall Labor Effectiveness) composto da:

- Disponibilità: presenza effettiva rispetto al tempo pianificato

- Performance: efficienza nel completamento delle attività rispetto al tempo standard

- Qualità: incidenza di errori o rilavorazioni dovute alla manodopera

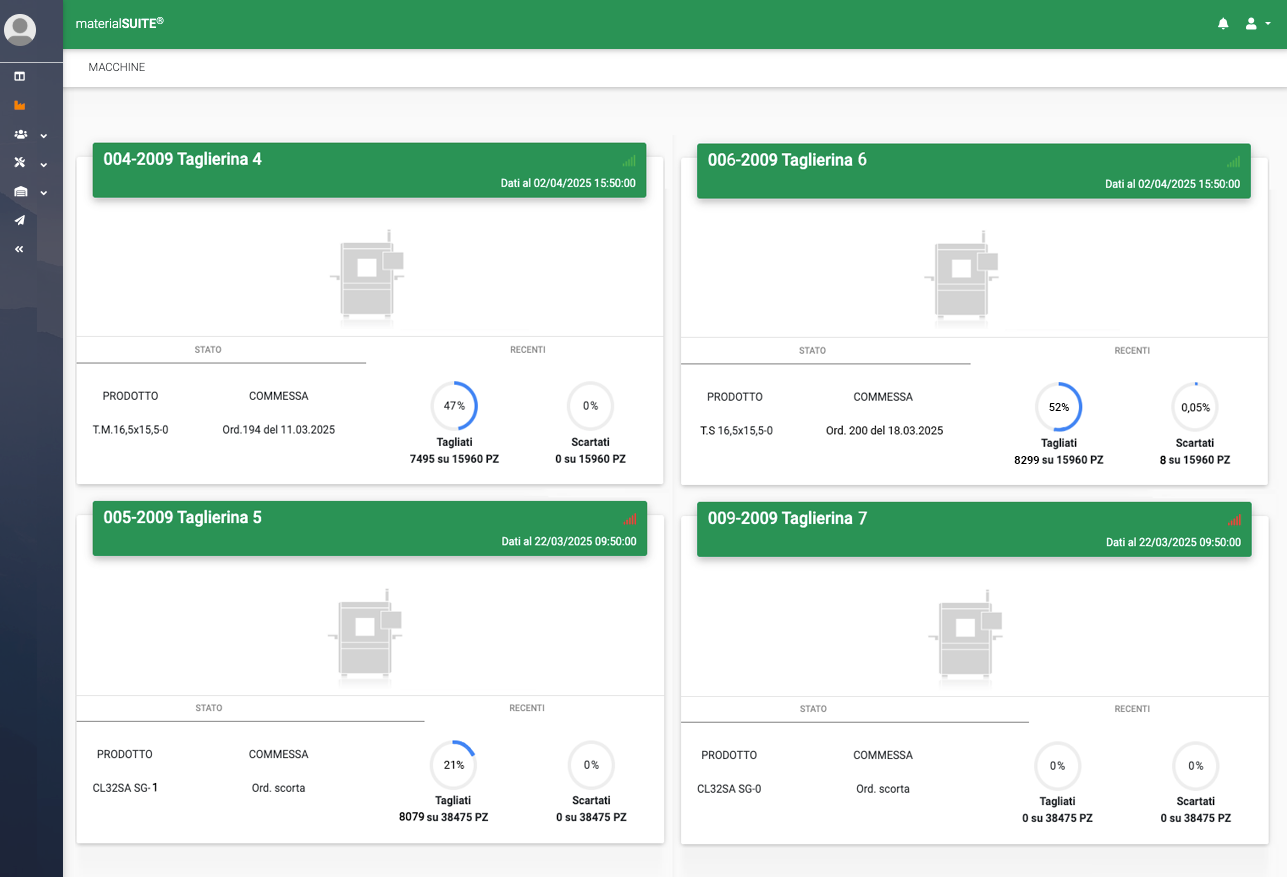

Software Monitoraggio Macchina 4.0 per la misurazione dell’efficienza

Il software monitoraggio macchina fornisce indicatori chiave per la valutazione dell’efficienza e dei costi indiretti associati all’utilizzo degli impianti produttivi.

KPI principale:

OEE (Overall Equipment Effectiveness) composto da:

- Disponibilità: percentuale di tempo in cui l’impianto è effettivamente operativo rispetto al tempo disponibile

- Performance: velocità di produzione rispetto al massimo teorico

- Qualità: percentuale di pezzi conformi rispetto al totale prodotto

Il calcolo dei costi di produzione non è più un’attività secondaria : è una leva strategica per migliorare margini e competitività.