Blog

Industria 4.0

Kanban e kanban 4.0: vantaggi e opportunità

Webmaster

Con l’arrivo della 4^ rivoluzione industriale anche il tradizionale sistema a kanban, nato grazie alla concezione di Lean Production ha ampliato le sue potenzialità.

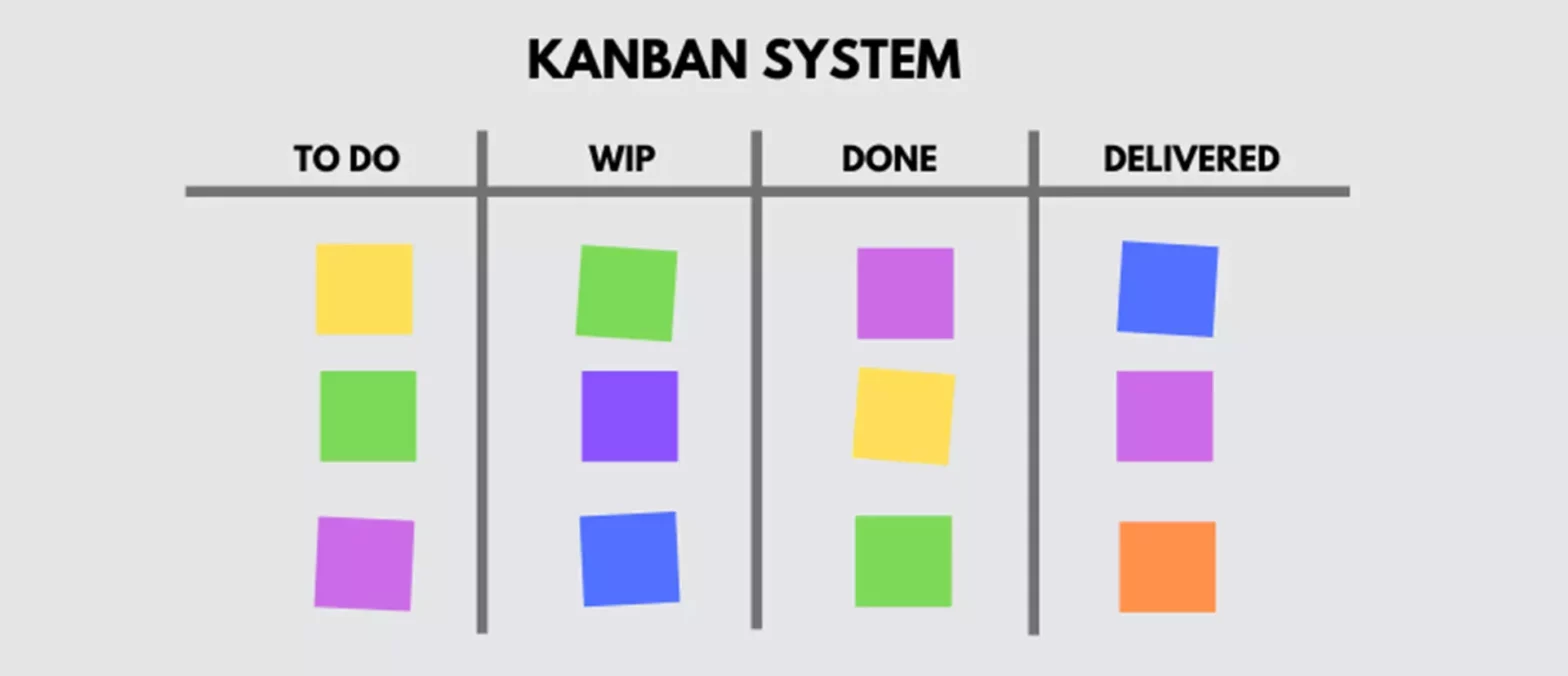

Ma partiamo dall’inizio. Il Kanban (Kan= carta, ban = segnale) è una tecnica di produzione sviluppata da Toyota che consente di evitare eccessi e carenze di materiale. In sostanza, il kanban, è un sistema che permette di ottimizzare il flusso di produzione invertendo il tradizionale sistema di approvvigionamento: da push a pull.

Kanban e produzione PULL

Storicamente, infatti, la produzione era governata da una logica che prediligeva la produzione anticipata rispetto al fabbisogno dei clienti (PUSH); nella lean production, al contrario, la messa in produzione di un prodotto non è anticipata rispetto all’ordine ma è regolata dalla valle (PULL). L’avvento della logica pull ha completamente stravolto e sorpassato il metodo tradizionale di produzione regolato dalle previsioni, e grazie ai kanban viene prodotto solo ciò di cui si ha bisogno nell’immediato.

Per comprendere a pieno questo modello è necessario immaginare il processo produttivo suddiviso in piccole e definite fasi di lavoro: a monte c’è la produzione, concepita come una sorta di fornitore, mentre la valle è il cliente. Ad intervallare ogni singola fase produttiva ci sono dei buffer o scorte di disaccoppiamento, che hanno l’obiettivo di rispettare il tempo di consegna (delivery time) del reparto (a valle) precedente.

Il kanban a 2 cartellini

In un sistema di produzione che utilizza il kanban a due cartellini il flusso di materiale segue il percorso descritto nella diapositiva sottostante.

L’immagine mostra in maniera evidente l’avanzamento del processo a partire da una richiesta a valle. Questa tecnica permette di gestire in maniera molto semplice il lavoro delle singole celle o fasi di produzione e di rispondere agevolmente ad eventuali variazioni delle tempistiche dei processi produttivi. Gli operatori di ogni singola cella hanno sempre a disposizione due contenitori, uno per il kanban di prelievo e uno per il kanban di produzione. Nel primo sono riportate le informazioni in relazione alla tipologia di materiale da rifornire in seguito ad un prelievo da parte dell’operatore della cella successiva; nel secondo invece sono riportate le informazioni relative ai materiali contenuti nel contenitore.

Kanban 4.0: il passaggio al digitale

Come già detto, l’avvento del paradigma produttivo basato sull’Industria 4.0 ha ampliato le funzionalità del kanban trasformando il tradizionale cartellino cartaceo in una soluzione digitale.

Attraverso l’utilizzo delle ESL (Electronic Shelf Label) unito all’applicazione materialLABEL, è possibile creare un sistema integrato e connesso, alternativo al tradizionale sistema kanban cartaceo.

L’utilizzo di un lettore barcode per la lettura automatica e delle informazioni, unite alla gestione SMART dei contenuti sulle etichette digitali, aumentano esponenzialmente l’efficienza dei processi ed eliminano i tempi morti.

I vantaggi, a prescindere da quelli ambientali sono facilmente intuibili:

– riduzione del lead time generale, e soprattutto per le aziende con un approvvigionamento Just in Time

– completa tracciabilità dei processi

– gestione in real time e centralizzata dei cartellini digitali e delle informazioni riportate

– eliminazione della perdita di informazioni.