Blog

Industria 4.0

OEE: come calcolare input e output

Webmaster

In uno degli articoli già pubblicati su questo blog abbiamo parlato dei principali KPI da utilizzare per monitorare l’andamento della produzione. In particolare abbiamo approfondito l’OEE (Overall Equipment Effectiveness) e OLE (Overall Labour Effectiveness).

Riassumendo le caratteristiche dell’uno e dell’altro KPI, possiamo dire che nel primo caso si monitorano le performance degli impianti, nel secondo quelle degli operatori.

Nell’articolo che segue presenteremo il caso studio di un’azienda che ha l’esigenza di calcolare il proprio OEE senza avere a disposizione il parametro della qualità, poichè la realtà in questione, non produce scarto (o materiale di seconda scelta).

Calcolare l’OEE secondo il metodo innovativo

Partiamo dal presupposto che, come tutti gli indicatori di performance, anche l’OEE possa essere misurato rapportando il risultato prodotto da una lavorazione, con le risorse a disposizione per produrlo, ovvero attraverso un rapporto output/input.

La problematica principale per effettuare questo calcolo rimane quella di trovare un’unità di misura comune, che possa rappresentare sia gli input, sia gli output. Per l’azienda protagonista di questo articolo, l’unità di misura giudicata idonea per il calcolo dell’OEE è stata il tempo, ossia le ore di lavoro. Rapportando il tempo di lavoro delle macchine, con il tempo in cui le macchine sono effettivamente accese, l’azienda è stata in grado di calcolare i proprio indice di produttività.

Attraverso un rapporto tra output/input di questo tipo, quindi, si può misurare la prestazione di un’azienda, pur non avendo a disposizione i dati relativi a tutti gli indicatori necessari per il calcolo dell’OEE.

Ulteriori tempi per l’analisi delle performance

Oltre ai tempi necessari per il calcolo dell’OEE, altri indicatori utili per monitorare e successivamente migliorare la produttività di un impianto, possono essere:

- la raccolta dei tempi di inefficienze

- la raccolta dei tempi di setup

Nel primo caso si fa riferimento al tempo in cui la macchina è accesa ma non sta lavorando. Questa situazione si può verificare per l’insorgere di malfunzionamenti o se l’operatore lascia la propria postazione per reperire il materiale necessario alla lavorazione. Il tempo di setup , invece, equivale al tempo di attrezzaggio, di preparazione della macchina, in questo caso, del caricamento del materiale.

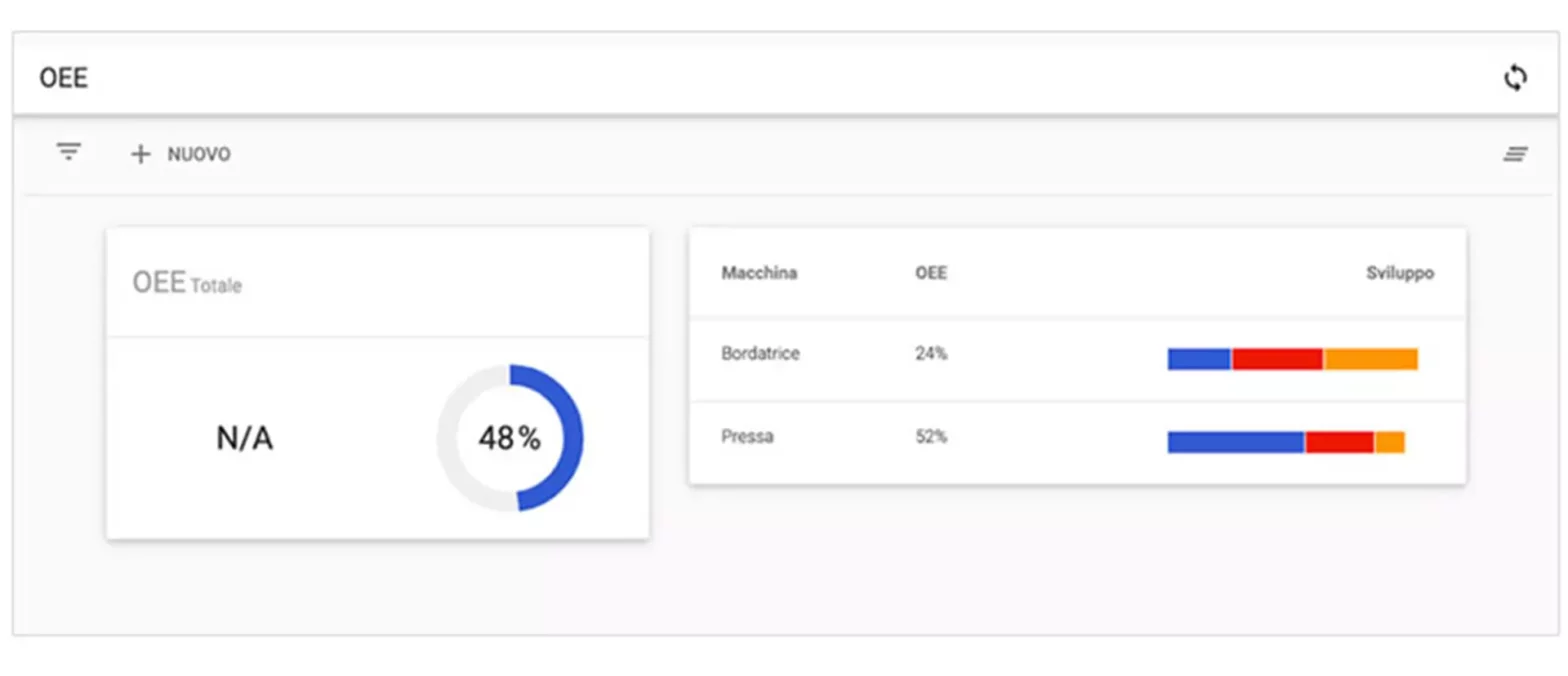

Tutti questi indicatori, possono essere raccolti attraverso differenti soluzioni: nel caso dei tempi operatore, per esempio, grazie ad apposite mobile application. Tali applicazioni, come My Tom, integrate ad un supercronometro, consentono di registrare i tempi di lavorazione impiegati da ogni risorsa per lo svolgimento delle attività. Nel caso dei tempi macchina, invece, è possibile raccogliere i dati della produzione attraverso software di tipo MES (Manufacturing Execution System). Questi ultimi, tra l’altro, contengono spesso al loro interno una dashboard per il monitoraggio dell’OEE, che consente ai supervisori di avere dati sempre aggiornati sulle performance del plant produttivo.